単発プレス加工

樹脂(プラスチック)打抜き加工

-

使用設備

単発プレス

-

対象素材

導電性ポリスチレン

導電性ポリスチレン(導電性PS)の穴あけ加工

超精密プレス加工のご提案

油分の付着は厳禁なんだけど・・・

立ち上げから7年経過

トムソン抜き(ビク抜き)からの工法転換をお薦めします!

「トムソン抜き」と「ビク抜き」について

導電性ポリスチレン(導電性PS)の穴あけ加工

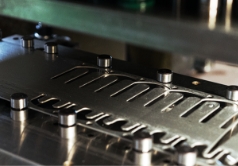

真空成形された導電性ポリスチレンに対する穴あけ加工の事例です。

この仕事のお客様は従来トムソン抜き(ビク抜き)で穴あけ加工をしておられましたが、ヒゲのようなカス(バリ)が発生してしまい、それがこの製品に付着し異物クレームで困っておられました。

超精密プレス加工のご提案

そこで弊社のCFRP打ち抜きで培った超精密プレス打ち抜き加工技術を提案させていただきました。

弊社の技術はトムソン抜き(ビク抜き)ではなく、精密金属プレス加工の「せん断」を利用した穴あけ方法です。

この加工方法であれば、カス(バリ・ひげ)などを発生させることなく、キレイな穴をあけることができます。

油分の付着は厳禁なんだけど・・・

お客様から不安な点があるとのことでした。

それは「加工品に油が少しでも付着するとNGなので、そこが心配」

一般的なプレス屋さんは油がそこら中に飛び散った状態であることもしばしば。

以前訪問した大手プレス屋さんでは床に加工油が飛び散り、そこを歩くときにツルツル滑ってスケートリンクの上を歩くようにペンギン歩きする必要がありました。

しかし、弊社は違います。通路にはマットが敷かれ、油分はまったくありません。プレス機自体も毎朝掃除するため、加工油でベタベタしていることはありません。

しかし、それでも十分ではないため、導電性ポリスチレンの穴あけ加工を行う際はプレス機の操作パネル全体を新品の透明シートで多い、起動ボタンに直接触れないように留意しています。そして、作業手袋も精密検査用の新品手袋着用を徹底しております。

立ち上げから7年経過

2018年8月から量産加工を開始し、1ロット12,000個加工します。今までの累計パンチ数は286,000回です。

今まで一度も「カス(バリ・ひげ)」付着問題や油分付着問題でクレームをいただいたことはありません。

トムソン抜き(ビク抜き)からの工法転換をお薦めします!

超精密プレス打ち抜き加工であれば、カス(バリ・ひげ)の発生を抑えることができます。

また、トムソン抜き(ビク抜き)では切刃が薄く、グワングワンなので打ち抜き直径精度も±0.1mmが限界と言われています。超精密プレス打ち抜き加工であれば、金型自体の精度はミクロンレベル。樹脂の伸縮があるので、直径精度をミクロン台に抑えることは難しいですが、伸縮具合をあらかじめ計算して金型を設計することで、±0.01mmレベルの精度を狙うことも可能です。

「トムソン抜き」と「ビク抜き」について

「ビク抜き」とは、主に印刷業界や紙器加工業界で用いられる、木型(ビク型)に刃を埋め込み、材料(紙、厚紙など)をプレスして抜き加工する方法です。東日本を中心に「ビク抜き」と呼ばれ、西日本では「トムソン加工」と呼ぶことが多い